proprietăți mecanice

§ 4. MECANICE

Capacitatea de metal pentru a rezista forțelor externe caracterizate de proprietăți mecanice. Prin urmare, atunci când alegerea materialului pentru fabricarea pieselor de mașini trebuie să ia în considerare în primul rând proprietățile mecanice: rezistență, elasticitate, flexibilitate, rezistență la impact, duritate și tenacitate. Aceste proprietăți sunt determinate de rezultatele testării mecanice în care metalul este supus unor forțe externe (încărcări). Forțele externe pot fi statice, dinamice sau ciclice (re-variabile). Sarcina este într-un stres solid și tulpina.

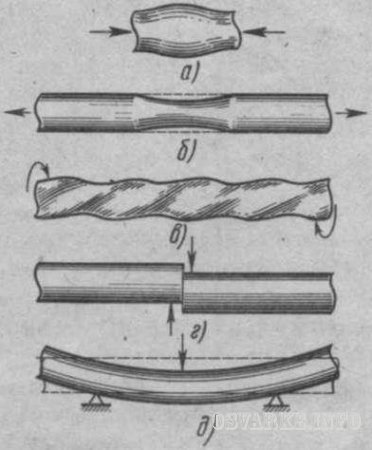

Tensiune - cantitatea de sarcină pe unitatea de suprafață a secțiunii transversale a probei de testat. Deformarea - schimbarea formei și mărimea unui corp solid sub influența forțelor externe. Distinge deformare la tracțiune (compresiune), la încovoiere, torsiune de forfecare (Fig. 8). De fapt, materialul poate fi supus uneia sau mai multor tipuri de deformare în același timp.

Fig. 8. Tipuri de deformare:

și - comprimarea, b - se întinde de la - torsiune g - forfecare, d - îndoire

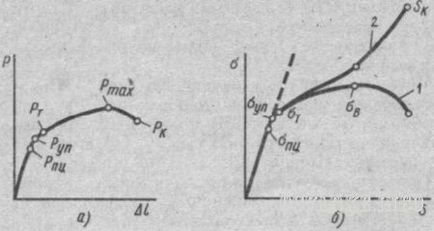

Fig. 9. Diagrama de întindere:

și - diagrama condițional în coordonatele P # 8710; l, b - stres diagrama condițional și diagrama de stres adevărat

Pentru a determina rezistența, elasticitatea și ductilitate a metalelor sub formă de rotunde sau eșantioane plate formează încercarea la tracțiune statică (GOST 1497-1473). Testele efectuate pe o mașină de încercare la tracțiune. Rezultatele testelor obținute diagrama tensiune (Fig. 9). Abscisa valorilor diagramei întârziind deformarea și axa verticală - sarcina aplicată eșantionului.

Forța - capacitatea unui material de a rezista fracturii sub sarcină măsurată rezistența la tracțiune și limita de curgere. Un indicator important al rezistenței materialului este, de asemenea, o rezistență specifică - raportul dintre rezistența la tracțiune a materialului cu densitatea acestuia. rezistenţa la tracțiune # 963; în (rezistența la tracțiune) - un stress convențional în Pa (N / m 2) care corespunde sarcinii maxime înainte de distrugerea eșantionului: # 963; în = Pmax / F0. unde Pmax - sarcina maximă, N; F0 - eșantion inițial suprafața secțiunii transversale a piesei de lucru, m 2. Adevărat Rezistența la tracțiune SK - o tensiune determinată de raportul dintre sarcina la rupere Pk la suprafața minimă a secțiunii transversale a epruvetei după fractură Fk (SK = PK / Fk).

Randament stres (fizic) # 963; m - este cel mai mic stres (în MPa), la care proba este deformată, fără o creștere notabilă a sarcinii: # 963; m = fm / F0. în cazul în care Pm - sarcina la care un câmp de curgere, N.

randament de platou au, practic, numai oțel moale și alamă. Alte aliaje au un platou cu randament nu. Pentru astfel de materiale, determinarea limitei de curgere (nominal), în care alungirea reziduală atinge 0,2% din lungimea calculată a eșantionului: # 963; R0,2 = 0,2 / F0.

Elasticitatea - capacitatea unui material de a recupera forma sa inițială și dimensiunea după încetarea sarcinii Roop evaluează limita de proporționalitate # 963, PC-ul și limita elastică # 963; y.

Limita de proporționalitate # 963; mi - stres (MPa) peste care rupe proporționalitatea dintre tensiunea furnizată și deformarea specimen # 963; mi = ROC / F0.

Limita elastică (nominală) # 963 0,05 - un stres convențional în MPa, corespunzătoare sarcinii la care prima deformare reziduală atinge 0,05% din l0 eșantion ecartament lungime: # 963; 0,05 = P0,05 / F0. în cazul în care P0,05 - limita de elasticitate a sarcinii, N.

Plasticitate. t. e. abilitatea unui material de a lua o nouă formă și mărime sub influența forțelor externe fără rupere, caracterizate prin alungire și raportul de contracție.

Alungire (după fractură) # 948; - raportul dintre lungimea increment (Lc -l0) gauge a eșantionului după diferența față de lungimea sa inițială l0 ecartament. exprimate în procente: # 948 = [(Lc -l0) / l0] 100%.

Contracția (după fractură) # 966; - raportul dintre diferența dintre suprafețele inițiale și minime (F0 -Fk) secțiune transversală probă după ruptura la zona inițială a secțiunii transversale F0, exprimate în procente: # 966; = [(F0 -Fk) / F0] 100%.

Valorile mai mari de alungire și contracția materialului, mai ductil. În materiale fragile, aceste valori sunt aproape de zero. Friabilitatea material structural este o proprietate negativă.

Duritatea. t. e. capacitatea unui material de a rezista la sarcini dinamice, este definită ca raportul dintre costul lucrărilor probei de îndoire W (MJ) la aria secțiunii sale transversale F (în m 2) în locul COP crestătură = W / F.

Pentru testul (GOST 9454-78) produc probe standard speciale având o formă pătrată brusochkov crestate. Proba de testat la pendulului. Cădere liberă copra pendul lovește proba de pe partea opusă crestătură. Atunci când acest lucru este fix.

Determinarea rezistenței la întindere deosebit de importante pentru unele metale care lucrează la temperaturi sub zero grade și prezintă o tendință de fragilitatea la rece. Pragul inferior al fragilității rece, adică. E. Temperatura la care fractura ductil materialului devine fragil și mai mult material de stoc vâscozitate, cu atât mai mare duritatea materialului. Rece fragilității - reducerea durității la temperaturi scăzute.

puterea ciclica - capacitatea de a absorbi energie atunci când sarcini materiale povtornoperemennyh. Materialele cu vâscozitate ridicată ciclică stinge rapid vibrațiile, care sunt adesea cauza deteriorării premature. De exemplu, fonta având vâscozitate ciclu excelent, în unele cazuri (pentru trasee și alte părți ale corpului) este un material mai valoros decât oțelul carbon.

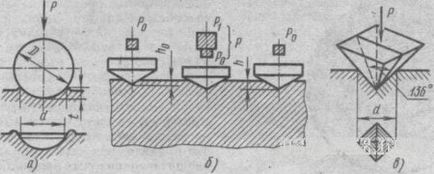

Duritatea este capacitatea materialului de a rezista la penetrarea unui alt organism, mai rigide. Duritate mare ar trebui să aibă o tăiere de metal unelte: freze, burghie, freze, și detalii poverhnostnouprochnennye. Metode definite de duritate Brinell Metal, Vickers și Rockwell (Fig. 10).

Metoda Brinell (GOST 9012-59), pe baza faptului că în suprafața metalică plană este presată sub o bilă de oțel călit sarcină constantă. Diametrul bilei și valoarea sarcinii este stabilită în funcție de duritatea și grosimea metalului de testare. Brinell duritate tester pentru a determina TS (duritatea mingii). Testul se efectuează după cum urmează. Pe suprafața specimenului, a cărui duritate este de a fi măsurată, un fișier sau un disc abraziv bordurate 3-5 cm, dimensiunea pad 2. Eșantionul este pus pe o masă și dispozitivul este ridicat la contactul cu mingea de oțel, care este fixat în unitatea de ax. Sarcina este coborâtă și împinge mingea în proba de testare. Amprenta este formată pe suprafața metalică. Cu cât amprenta, metalul moale.

Ca o măsură a durității HB preia sarcina în raport cu suprafața diametrului indentare d și o adâncime t, care este format prin forța indentare diametru P bilă D (vezi. Fig. 10a).

Fig. 10. Metode de determinare duritatea Brinell a metalului (a) și Rockwell (b) și Vickers (c)

Valoarea durității numerică este determinată după cum urmează: diametrul indentare a fost măsurat folosind un Lupă optic (in curs), iar valorile rezultate sunt în tabelul anexat GOST număr duritate corespunzătoare.

Brinell avantaj al metodei constă în simplitatea și acuratețea rezultatelor testului. Metoda nu este adecvată pentru măsurarea Brinell materialelor duritate HB cu> 450, cum ar fi oțelul călit, ca și în măsurarea mingea este citirile deformate și distorsionate.

Pentru testarea materialului solid folosit metoda Rockwell (GOST 9013-59). Proba este presată într-un con de diamant, cu un unghi la vârf de 120 ° sau bilă din oțel călit cu diametrul de 1,59 mm. duritate Rockwell este măsurată în unități. Valoarea durității convențională a unității corespunde cu deplasarea axială a vârfului la 0,002 mm. Testul este efectuat pe unitatea de TC. Valoarea durității este determinată de adâncimea de indentare h și numărate pe indicatorul cadran montat pe instrument. În toate cazurile, P0 preîncărcare este egal cu 100 N.

Când metalele testate cu duritate mare este folosit con de diamant și încărcare P total = P0 + P1 = 1500 N. Duritatea numărate pe o scară de la „C“ și notat HRC.

Dacă testul este luat bilă din oțel și sarcina totală de 1000 N, duritatea este măsurată pe o scară de la „B“ și este notat cu HRB.

Când testarea este de produse foarte dure sau subțiri folosind con de diamant și sarcina totală de 600 N. Duritatea se măsoară pe o scară de la „A“ și notat cu HRA. Exemplu de identificare Rockwell duritate: HRC 50-50 duritate scară „C“.

La determinarea metodei de duritate Vickers (GOST 2999-75) ca vârful este presat în materialul folosind o piramidă diamant patrulater cu un unghi la vârf de 136 °. In testele de sarcină se aplică de la 50 la 1000N (valori de sarcină mai mici pentru duritatea produselor solide fine și straturi de suprafață călite din metal). Valoarea durității numerică este determinată după cum urmează: se măsoară lungimea celor două diagonale ale indentare după îndepărtarea sarcinii și cu un microscop și aritmetică obținută valoarea lungimii diagonalei medie se regăsește în tabelul care corespunde numărului de duritate. Exemplu Identificarea Duritatea Vickers - HV 500.

Pentru a evalua duritatea metalelor în volume mici, de exemplu, granule de metal sau a componentelor sale structurale utilizate metode pentru determinarea microrezistența. Sfat (cavitație) dispozitiv este o piramidă diamant patrulater (cu un unghi la vârf de 136 °, la fel ca și cea a piramidei atunci când este testat în conformitate cu Vickers). Sarcina pe indentor și cantități mici de 0,05-5 h, iar dimensiunea de imprimare de 5-30 microni. Testul este efectuat pe un microscop optic PMT-3 echipat cu mecanismul de încărcare. Microduritate evaluează cea mai mare de imprimare diagonală.

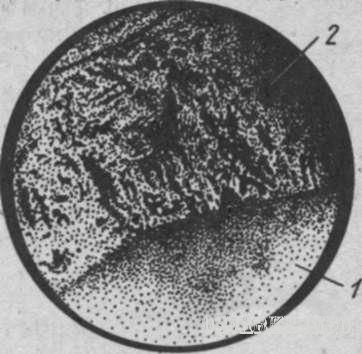

Oboseala este procesul de material de acumulare deteriorarea progresiva prin tensiuni re-AC, ceea ce duce la fisurare și fracturi. oboseala metalului din cauza concentrației stresului la volume individuale, care contin incluziuni nemetalice, bule de gaz, diverse defecte locale și așa mai departe. d. Este fractură oboseala caracteristică, rezultată după fractură a probei prin încărcare repetată (Fig. 11) și constând din două diferite piese de aspect. O parte 1 cu o fractură (Nipped) suprafață netedă este formată datorită suprafețelor de frecare ale fisurilor care rezultă din acțiunea încărcăturilor re variază, pe de altă parte 2 cu fractură granulară are loc la momentul defectării eșantionului. Testele de oboseala sunt efectuate pe mașini speciale. Cea mai frecventă echipament pentru o curbare ciclică prin rotație a probei, fixat unul sau ambele capete, precum și mașini pentru încercări la tracțiune - compresiune și re-Alternare Twist. Testele determină limita de anduranță de caracterizare a rezistenței la oboseală.

Fig. fractură 11. Oboseala

Endurance - o proprietate de material pentru a rezista la oboseală. Limita oboseală - tensiunea maximă care poate susține fără eșec numărul de metal prestabilit de cicluri. Între limita de anduranță și rezistența la tracțiune există o relație aproximativă: # 963; -1 ≈0,43 # 963; o; # 963; 1 H ≈0,36 # 963; c. unde # 963; -1, și # 963; -1 - respectiv limitele rezistenței la încovoiere și compresiune tensiune.

Câștigați pe cunoștințele lor. Răspundeți la întrebările și plătit pentru asta!