calitatea suprafeței

§ 40. Calitatea suprafeței

concepte generale

Pe suprafața piesei, după denivelările formate de tăiere sub formă de creste și depresiuni (rugozitatea suprafeței și ondulație) având tensiuni remanente în stratul metalic superior, schimbarea duritatea la diferite adâncimi de suprafață alternativ (întărire și muncă durificare), și apar alte fenomene care afectează proprietățile pieselor din stratul de suprafață maşini. Toate aceste caracteristici determină calitatea stratului de suprafață sau, sub formă prescurtată, calitatea suprafeței pieselor de mașini.

Calitatea suprafeței prelucrate tehnica adoptată tratate cu laturile fizice și geometrice.

calitatea suprafeței fizice

Calitatea suprafeței determinarea abaterilor de proprietățile fizice și mecanice ale stratului metalic exterior al pieselor metalice în proprietățile de bază.

La tăierea pieselor din stratul de suprafață suferă o deformare plastică, astfel încât proprietățile sale sunt diferite de proprietățile metalului de bază (a piesei). Metalul din acest strat este intarit. duritatea sa este crescută, se va ridica tensiunile interne.

Când grosimea măcinarea fină a stratului durificat nu depășește câteva sutimi de milimetru, în timp ce cilindrul frez dur atinge 0,12 mm (valori medii de 0.04-0.08 mm) la măcinarea brută a frezei de 0,2 mm (media 0,06 -0.10 mm).

Rigidizarea și tensiuni interne în stratul de suprafață scade rezistența la oboseală a pieselor și a provoca distrugerea accelerată a activității sale, adică. E. face necesară pentru a repara.

Prin urmare, măcinarea ar trebui să încerce să nu utilizeze în prelucrarea unui instrument bont, reduce temperatura de răcire intensivă, folosind în zona de tăiere, eventual îndepărtarea stoc separat pentru degroșare și finisare tranziții, fără a fi nevoie să nu mărească viteza de avans de către dintele tăietor.

suprafaţa microgeometriile

Nereguli în suprafața piesei obținute după prelucrarea aspră hrane de pe dinte și adâncimea de tăiere, vizibile și ușor de simțit cu degetul. Neregularități după finisaj și prelucrările de finisare la un flux redus per dinte și o adâncime mică de tăiere sunt imperceptibile cu ochiul liber și degetul abia perceptibil.

Calitatea suprafeței geometrice în sensul ei, scoicile depresiuni, accidente vasculare cerebrale și a altor nereguli cu privire la zonele sale mici, numite de suprafață microgeometriile. Pe microgeometriilor pentru frezarea următorii factori, în principal afectează:

1) frezare mod (viteza de tăiere, avans pe dinte, adâncimea de tăiere, genul răcit fluid);

2) Vibrația datorită rigidității insuficiente a mașinii unelte, scula și piesa de prelucrat;

3) Geometria, calitatea, starea și uzura șlefuire dinte tăietor (dinte din spate suprafața de frecare a suprafețelor tratate);

4) proprietățile mecanice ale materialului prelucrat și un material de instrument.

utilaje moderne, cu viteze mari de mișcare piese de mașini face cerințe foarte ridicate pe curățenia suprafețelor pieselor de mașini.

Criteriul pentru evaluarea microgeometriilor

Clasele de curățire a suprafeței

(GOST 2789 - 59)

Asigurarea unei curățeniei suprafeței predeterminate și control

Curatenia a pieselor de suprafață necesare funcționării acestui mecanism sau ansamblu mașină ca un întreg, este aplicată în desen, în conformitate cu normele de desene de fabricație. Sarcina de frezat - asigură puritatea necesară în timpul tratamentului de suprafață.

Milling cu un finisaj de suprafață predeterminată de 2 sau 3 clase mu (2, 3) nu prezintă nicio dificultate și se poate realiza cu ușurință în timpul degroșare.

Puritatea suprafeței 4, 5 și clasa a 6-a (4, 5 și 6), se pot obține relativ ușor și cu freze frontale cilindrice atunci când lucrează pe hardware adecvat, pentru fixarea rigidă a pieselor și a cuter nezatuplennoy. Netezimea suprafeței necesară este realizată printr-o scădere corespunzătoare a debitului sau a crește viteza de tăiere.

Pentru puritatea suprafeței de 7 și 8 clasa a (7 și 8), trebuie să alegem geometria cuter (numărul de dinți pentru freze cilindrice, # 966; și # 966; 1 pentru freză frontală) și atribuiți moduri de rutare corespunzătoare.

Controlul purității obținute microroughness suprafeței este asigurată prin măsurarea directă sau prin comparare cu probe.

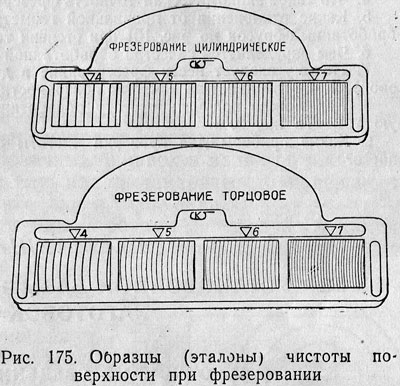

Condițiile de magazin se aplică standarde. otechestvennimi produs de plante pentru 4, 5, 6 și 7 de puritate clasa a (Fig. 175), ele fac posibilă determinarea netezimea suprafeței clasei a 7-a erorilor în cadrul unei singure clase.

Aplicarea bucle cu o creștere de 5-10 ori mai mare în comparație permite suprafețe de aproximativ 8-9 grad de puritate cu aceeași acuratețe într-o clasă. Seturi de standarde trebuie să fie în departamentele de măsurare de laborator a plantelor centrale, tehnologice și de proiectare ale instalației. Birourile de control podea magazin ar trebui să fie doar standarde, suprafețele caracteristice ale pieselor care sunt făcute în atelier. Aceste standarde nu sunt stocate în mod necesar la locul de muncă. Se recomanda pentru piese de prelucrare a lotului cu o rugozitate de suprafață predeterminată pentru a produce primul element de test pe suprafața modelului cu o anumită clasă, iar apoi produce alte detalii ale elementelor de testare, ca probă.

detalii cu titlu de exemplu oportun să se aplice în cazurile în care elementele scanate au o formă complexă, care este dificil de a reproduce pe etaloanelor (formă curbată, curbe tranzitorii) sau atunci când planta (locul de producție) are o gamă îngustă de piese critice produse de destinație.

Pentru a obține date fiabile în metoda de control de comparație cu detaliile, probele ar trebui să fie posibil să se îndeplinească următoarele condiții:

1) o parte model trebuie să fie confecționate din același material ca și cel al elementului testat;

2) metode de prelucrare a eșantioanelor suprafețele și piesele trebuie să fie aceeași, deoarece suprafețele cu aceeași clasă de puritate, dar obținute prin diferite tipuri de procesare (de frezare și rabotare) au diferite accidente vasculare cerebrale ale neregularităților specifice.

Controlul prin comparație cu probe - o metodă de producție fiabilă. Eroare în determinarea acestei metode de curățare a unei suprafețe de 2-9 clasa a nu depășesc jumătate din clasa de toleranta.

Pentru a determina valoarea numerică a rugozității suprafeței, există dispozitive bazate pe metoda de sondare a suprafeței testate. Aceste instrumente aplică un ac de diamant cu o rază mică de curbură a vertexul egal cu 2-3 microni. Acul cu presiune mică deplasează suprafața piesei de prelucrat.

Dispozitivele care prezintă rugozitate de suprafață numită direct profilometru. Dispozitivele care înregistrează o rugozitate mai mare în intervalul 500-5000 ori profilul suprafeței inspectate (profilograms), numit profilare. Profilometri profilers și utilizate pentru testele de laborator puritatea suprafeței tratate.

1. Ce caracterizează precizia piesei?

2. Ce influențează inexactitate (eroare) măcinarea?

3. Cum de a crește rigiditatea mașinii de frezat pe care lucrați? Cum de a crește rigiditatea dornului cu un cuțit de plastic? Cum de a crește rigiditatea piesei prinse într-o menghină cu consolelor lungi?

4. Ce frezare de precizie economică?

5. Care sunt abaterile de la forma geometrică corectă poate fi prelucrată bara din Fig. 101 la un grad de precizie din tabelul 3. 9, 10 și 11?

6. Ce determină calitatea suprafeței tratate?

7. De ce ar trebui să ne țină de frezat în două tranziții (de degroșare și de finisare)? Cum acest lucru afectează calitatea suprafeței?

8. Cum pot obține puritatea suprafeței tratate a barei, egal cu 6? Cu toate acestea, 8?

9. Care sunt instrumentele pentru a verifica puritatea suprafeței tratate, știi?